您的位置 >> 新闻资讯 >> 行业新闻

L形折弯钣金的冲模设计技巧

- 发布时间:2012-11-23

- 点击:1947次

- 作者: admin

1 L形折弯钣金的工艺及方案分析

L形状的钣金非常多见。它的特点就是有一个900的弯曲。按照传统的设计方法,如果产品尺寸较大,此类钣金模具会设计成一对弯曲为主的单工序模;如果尺寸较小,就会设计成带冲裁的级进模。但不管尺寸如何,传统的设计方法都存在两个问题:一次只能生产一件产品。并且模具工作时钣金料受压不平衡。针对这种现象,采取一种日常生活中常见的定位性元件—定位片来阐述改进的方法。定位片一般来说需求量较大。在对其进行设计之前需观察制件本身的结构并确定设计时需注意的要点。,此定位片厚度适中,ф6处需通过翻边工序,考虑其极限变形程度主要受变形区开裂限制,在设计模具时应加以注意;此定位片有-90°弯曲角,考虑其弯曲圆角半径大于最小弯曲圆角半径,因此此弯角可一次弯曲成型;再由于此制件的批量较大,在选择模具材料和结构时,需考虑模具的寿命及合理性。

根据制件的形状,其基本工序包括落料、冲孔、翻边和弯曲。工艺方案可以有如下几种:(1)落料—冲孔—弯油—翻边,此方案为单工序冲压,但由于定位片批量较大,用此方案显然不妥:(2)冲孔—切目—弯曲—翻边—切断,此方案又可以分为2种方案:单件连续级进冲压和一模二冲级进冲压。考虑效率和模具的平稳程度,可以采取一模二冲的级进冲压方案,即把L形饭金转化为利于冲压平衡的U形钣金,最后分离U形饭金,得到的就是要求的定位片。

2 L形折弯饭金的条料排样设计

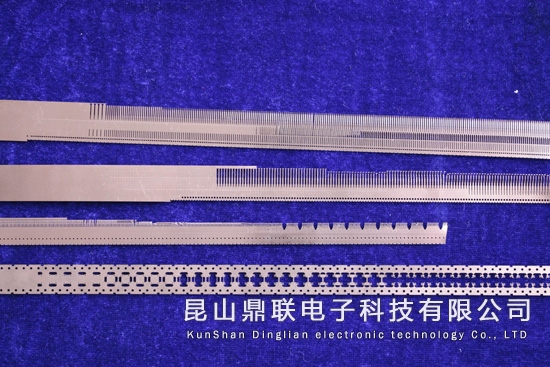

由经验公式可得毛坏展开尺寸为42,由公式得条料宽度为mm。由定位片排样可确定步距为41 mm。

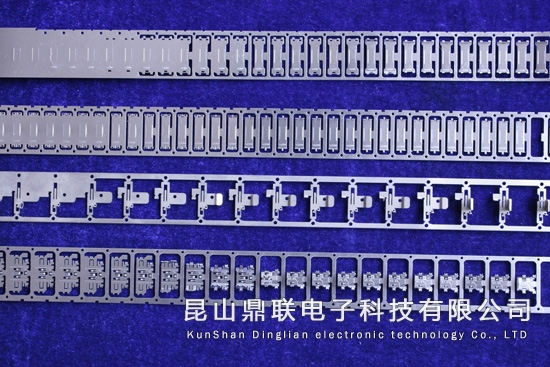

可以看出:模具的送料方向是由右至左,为保证定位片孔位置的精度.采用双侧刃的定位方法;第一工步冲出全部孔,考虑模具的强度和冲裁件的质量,把第二工步留空,避免冲孔与切口同时进行;第气工步切口;第四工步弯曲;第五工步翻边;第六工步切断。定位片通过图2的方式排列在料带上。不仅提高了一倍的生产效率.在模具加工方面和弯曲反弹上也有帮助,在加工弯曲凸凹模时,由于两处弯曲步骤在同一工位.产品尺寸较小,可以把凸凹模设计成整体。先用线切割的方式把凸凹模外形割出,再用铣削的方式把凸模工作部分中心铣出一条与产品双排一样的尺寸。凹模采取人子的方式只需要线割出一个方块,在凹模板上线割出一个方孔。

3 L形折夸饭金的模具结构设计

由于定位片厚度不大,为保证制件平整.采用弹压卸料装置:卸料螺钉l0,耐油橡胶14,卸料板15,此装置还可以对冲孔小凸模和翻边预制孔冲孔凸模3起导向和保护作用。

在条料往模具里送时。首先会被侧刃挡块27挡住。这样保证了首个冲压件的精度,接着上模下压,同时由冲孔凸模2和翻边预制孔冲孔凸模3冲出6个φb和φ5的小孔,并且侧刀26冲出一个矩形缺口供定位,此处需注意的是保证小凸模的强度是否合乎要求,通过校核此处可以不用凸模保护套。条料再往里送一步,此步为空步,但是随着上模的下行,条料最前面会被切槽凸模4冲出个制件的半边形状。当条料进一步往里送时,制件的展开形状就已经被冲出,接下来就是90°弯曲,如果弯曲梢度要求高的话。此处一般要考虑回弹的问题,但由于此定位片属一般精度制品.所以没加考虑。接下来就是翻边,此处的翻边凸模结构,由翻边系数,经查此翻边系数 ,因此可以一次翻边翻形,最后一步就是把两个定位片通过切断凸模9分离。

4 结语

L形折弯饭金由于其结构的不平衡性,通过把L形饭金转化为利于冲压平衡的U形饭金。最后进行分离。不仅可以简化加工.而且使得冲模工作平稳。模具寿命也得到了延长。